Jak laserowe cięcie profili poprawia precyzję w produkcji

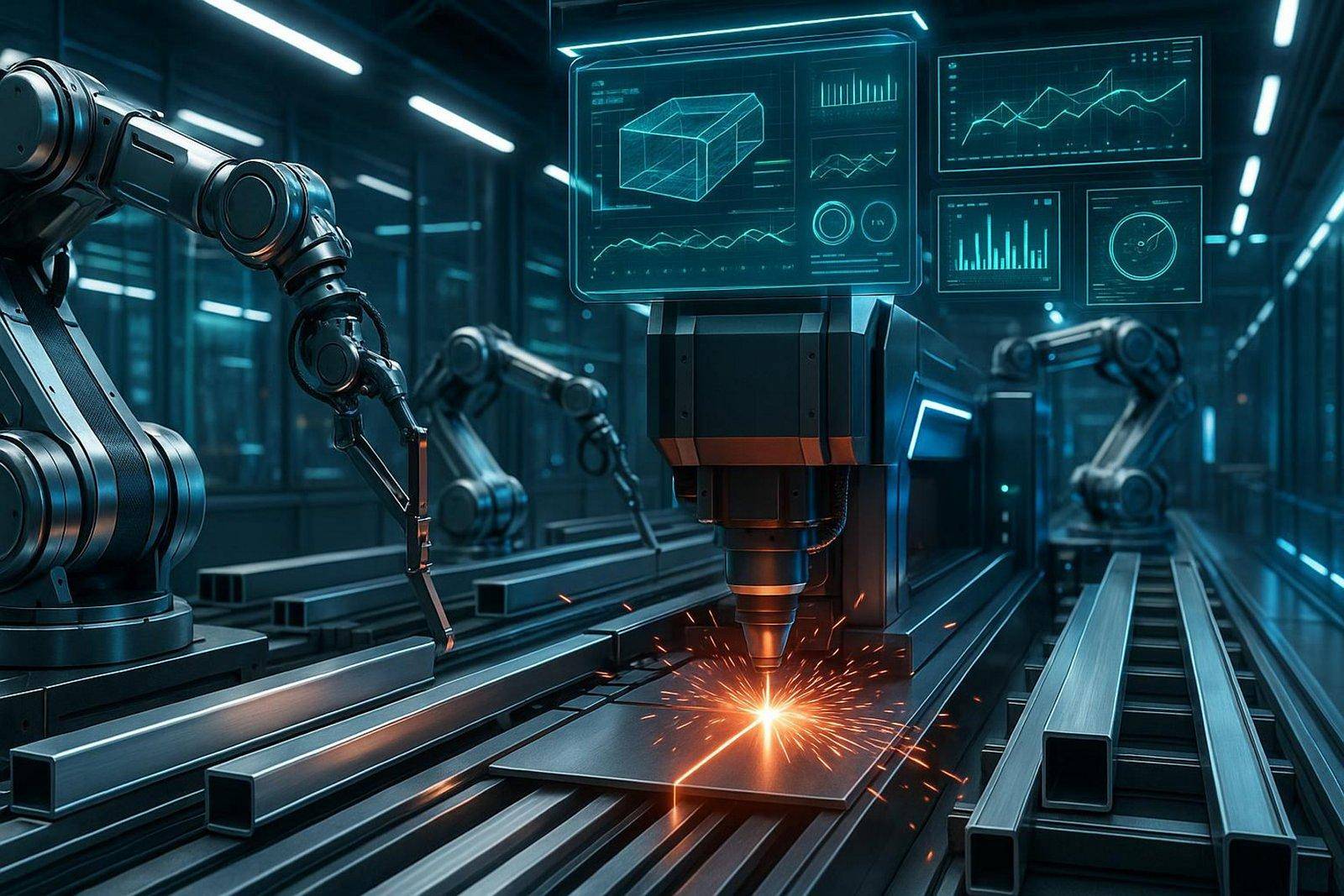

Laserowe cięcie profili to zaawansowana technika, która w ostatnich latach zmieniła standardy w przemyśle produkcyjnym, wyznaczając nowe poziomy dokładności i wydajności. Odpowiedź na pytanie, w jaki sposób laserowe cięcie profili zwiększa precyzję w produkcji, opiera się na dokładności cięcia, powtarzalności oraz realizacji bardzo trudnych projektów, które były poza zasięgiem tradycyjnych metod.

Laserowe cięcie profili to zaawansowana technika, która w ostatnich latach zmieniła standardy w przemyśle produkcyjnym, wyznaczając nowe poziomy dokładności i wydajności. Odpowiedź na pytanie, w jaki sposób laserowe cięcie profili zwiększa precyzję w produkcji, opiera się na dokładności cięcia, powtarzalności oraz realizacji bardzo trudnych projektów, które były poza zasięgiem tradycyjnych metod.

Skupiona wiązka lasera tnie materiał prawie bez dotykania go mechanicznie, co daje równe krawędzie i mniej odpadów. Firmy takie jak Budexpert korzystają z tej technologii, żeby realizować najbardziej skomplikowane zlecenia, zapewniając wysoką jakość i niższe koszty.

Ta nowoczesna metoda obróbki metalu stała się ważnym rozwiązaniem w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo czy elektronika, gdzie każdy element musi być dokładny. Laser pozwala na bardzo dokładną obróbkę, nawet najdrobniejszych i najbardziej wymyślnych części, co daje nowe możliwości projektowe i produkcyjne.

Poniżej opisujemy, jak działa ta technologia, jakie daje korzyści pod względem dokładności oraz jakie są jej ograniczenia i przyszłość.

Co to jest laserowe cięcie profili i dlaczego staje się tak popularne?

Podstawy działania i na czym polega proces

Laserowe cięcie profili to metoda, gdzie do wycinania różnych kształtów używa się wiązki laserowej o dużej mocy. Wiązka ta nagrzewa materiał do momentu, gdy zaczyna się topić lub parować. Ważnym elementem procesu jest użycie gazu, takiego jak azot, argon lub tlen, który pomaga usuwać stopy z miejsca cięcia oraz dba o czyste, gładkie krawędzie.

W zależności od materiału oraz oczekiwanego efektu można stosować różne techniki. Są to na przykład cięcie przy użyciu gazów obojętnych (żeby uniknąć utleniania), cięcie przez odparowanie, oraz cięcie tlenem, które jest wydajne przy stali węglowej. Laser nadaje się do cięcia zarówno metali (stal, aluminium, mosiądz, miedź), jak i niektórych tworzyw sztucznych, drewna czy papieru.

Porównanie cięcia laserowego z innymi metodami

W odróżnieniu od sposobów tradycyjnych, jak piły czy wycinarki, cięcie laserowe jest procesem bezkontaktowym. Eliminuje to zużycie narzędzi i zmniejsza ryzyko deformacji materiału. Cięcie maszynowe często prowadzi do powstania nierównych krawędzi i wymaga dodatkowego wygładzania.

Z kolei cięcie laserowe daje gładkie powierzchnie bez zbędnych zadrapań. Laser tnie cienką linią, co pozwala uzyskiwać bardziej skomplikowane kształty nieosiągalne przy pomocy innych technik. Ponadto, laser pracuje szybko i oszczędnie, skracając czas produkcji i obniżając koszty zużycia materiału.

Dlatego coraz więcej firm przemysłowych stawia na tę zaawansowaną technologię. BudExpert, dysponując nowoczesnym parkiem maszynowym do cięcia laserowego, w pełni wykorzystuje wszystkie te zalety, oferując klientom precyzyjne i wydajne rozwiązania w obróbce metali.

Jak laserowe cięcie profili zwiększa precyzję w produkcji?

Powtarzalność i zgodność z dokumentacją techniczną

Jedną z największych zalet cięcia laserowego jest to, że elementy są zawsze takiej samej wielkości i kształtu. Odpowiada za to sterowanie komputerowe CNC, eliminujące błędy ludzkie. Każdy kolejny profil powstaje tak samo, co jest niezbędne szczególnie w produkcji, gdzie każdy egzemplarz ma być zgodny z projektem.

Laser tnie bardzo precyzyjnie – różnice liczy się tu w setnych częściach milimetra. Dzięki temu nawet bardzo złożone części mogą być wykonane bardzo dokładnie. Ma to duże znaczenie zwłaszcza w motoryzacji, lotnictwie czy elektronice, gdzie każdy szczegół wpływa na końcowe bezpieczeństwo i działanie produktu.

Ograniczenie błędów i strat materiału

Dzięki laserowi można bardzo dokładnie rozmieścić elementy na arkuszu metalu, co pomaga oszczędzać materiał i zmniejszać koszty. Oprogramowanie do nestingu pozwala niemal idealnie wykorzystać każde zlecenie materiału, więc powstaje mniej odpadów.

Ponieważ cięcie odbywa się bez dotykania materiału, nie powstają zarysowania czy pęknięcia. Takie podejście zmniejsza ilość odpadów i ilość pracy potrzebną do poprawek.

Obróbka skomplikowanych kształtów i form

Laser pozwala ciąć nawet bardzo trudne i wymyślne kształty, co ciężko osiągnąć innymi technikami. Dzięki temu można robić cięcia pod różnymi kątami, tworzyć trójwymiarowe profile i niestandardowe elementy. To spore ułatwienie dla projektantów i inżynierów, którzy mogą robić produkty innowacyjne i o ciekawych kształtach.

Laser przydaje się zarówno przy produkcji drobnych części do elektroniki, jak i dużych elementów konstrukcyjnych.

Brak uszkodzeń mechanicznych na powierzchniach ciętych elementów

Cięcie bezdotykowe chroni materiał przed uszkodzeniami mechanicznymi, które mogą powstawać podczas cięcia tradycyjnego. Dzięki temu materiał zachowuje swoje właściwości i nie wymaga dodatkowego wygładzania czy prostowania. Ma to duże znaczenie tam, gdzie liczy się wytrzymałość i bezpieczeństwo, jak w przemyśle medycznym czy lotniczym. Czyste i równe krawędzie ułatwiają montaż i poprawiają jakość końcową wyrobu.

Parametry techniczne mające wpływ na precyzję cięcia laserowego

Moc lasera a jakość cięcia

Moc lasera ma bezpośredni wpływ na to, jakie materiały i jak grube profile można ciąć, oraz jak wygląda krawędź po cięciu. Zbyt duża moc może powodować przypalenia cienkiego materiału, a zbyt mała sprawi, że cięcie będzie niepełne lub niedokładne.

Właściwe ustawienie mocy umożliwia uzyskanie gładkich, czystych krawędzi. Nowoczesne lasery światłowodowe (fiber) oferują jeszcze lepszą kontrolę i sprawność energetyczną niż starsze rozwiązania CO₂.

Szybkość cięcia i precyzja pozycjonowania

Tempo cięcia musi być dobrane do mocy lasera i rodzaju materiału. Za szybkie cięcie przy zbyt małej mocy może powodować nierówną krawędź, a za wolne przegrzewanie i osłabienie materiału.

Bardzo ważna jest też dokładność ułożenia głowicy laserowej. Dobre maszyny CNC gwarantują dokładność ruchu, więc nawet bardzo złożone kształty mogą być wycięte bez błędów. Automatyzacja produkcji eliminuje błędy ludzkie i pozwala robić setki takich samych detali.

Średnica wiązki i ustawienie ogniskowej

Średnica promienia lasera i głębokość, na której skupia się światło, decydują o szerokości linii cięcia i minimalnej wielkości szczegółów. Im cieńsza wiązka i dokładniejsze jej ustawienie, tym precyzja wyższa. Nowoczesne maszyny mogą samodzielnie regulować te ustawienia, poprawiając jakość cięcia i wygodę obsługi na co dzień.

Wybór gazów pomocniczych a jakość cięcia

Podczas cięcia stosuje się różne gazy, które wpływają na wygląd i gładkość krawędzi:

Azot – nadaje się do nierdzewki i aluminium, chroni przed utlenianiem i daje czystą krawędź.

Tlen – skuteczny do stali węglowej, przyspiesza cięcie, ale krawędzie mogą wymagać dopracowania.

Argon – stosowany przy materiałach bardzo podatnych na utlenianie.

Właściwy dobór gazu, jego ciśnienia i przepływu pozwala uzyskać czyste, równe cięcia nawet na wymagających materiałach.

Porównanie precyzji: cięcie laserowe a inne metody

| Metoda | Dokładność cięcia | Gładkość krawędzi | Konieczność dodatkowej obróbki |

| Laser | Bardzo wysoka (do dziesiątych mm) | Bardzo wysoka | Najczęściej niepotrzebna |

| Mechaniczne (piły, wykrojniki) | Średnia | Często nierówne | Zwykle wymagane (szlifowanie) |

| Plazmowe | Średnia-wysoka | Średnia | Często wymagane |

| Wodne | Wysoka | Średnia/matowa | Czasem wymagana |

Wady tradycyjnych metod

Tradycyjne metody, takie jak piły czy wykrojniki, mają niższą precyzję oraz generują duże siły, które mogą deformować materiał. Z czasem narzędzia się zużywają, co wpływa na słabszą jakość i konieczność poprawek. Jest to opłacalne tylko przy bardzo dużych seriach, bo kosztowna jest produkcja i zmiana wykrojników.

Ograniczenia plazmy i wody przy cięciu profili

Cięcie plazmowe nadaje się do grubych arkuszy metalu, jednak krawędzie są szersze i bardziej nierówne niż po cięciu laserem. Materiał bardziej się nagrzewa i może się wyginać. Cięcie wodne daje dobrą precyzję bez zmiany temperatury materiału, ale jest wolniejsze i droższe przez zużycie ścierniwa, a przy małych, zawiłych kształtach może sobie nie radzić. Laser lepiej radzi sobie z trudnymi profilami metalowymi.

Jak poprawić precyzję cięcia laserowego w fabryce?

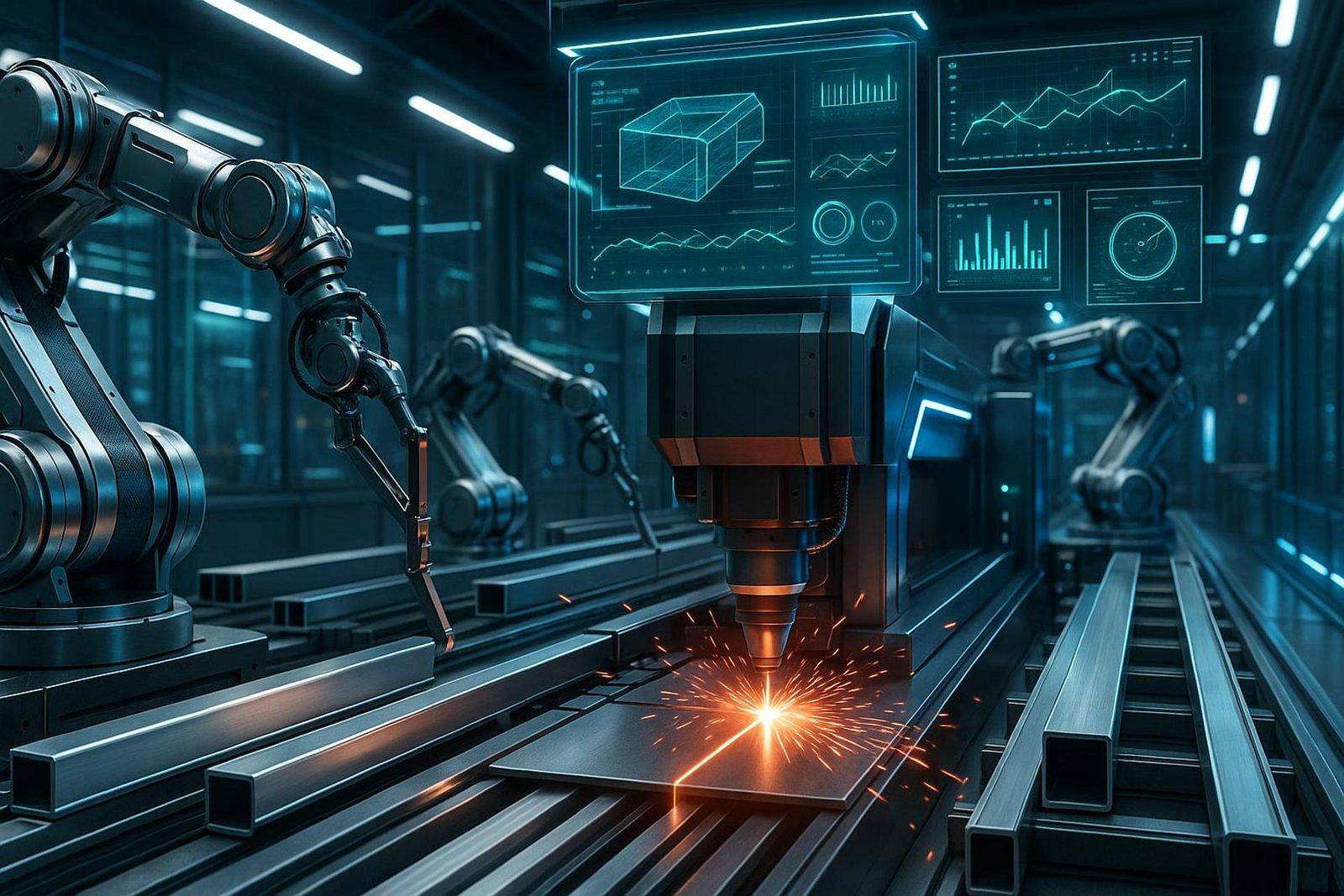

Automatyzacja i współpraca z oprogramowaniem CAD/CAM

Najlepsze wyniki można uzyskać, jeśli produkcja jest maksymalnie zautomatyzowana i połączona z systemami projektowymi CAD/CAM. Programowanie maszyn na podstawie dokładnych rysunków komputerowych minimalizuje ryzyko błędów i pozwala lepiej wykorzystać surowiec.

Automatyczne systemy załadunku i rozładunku przyspieszają pracę i dbają o powtarzalność. Roboty pomagają obsłużyć nawet najbardziej złożone detale.

Znaczenie regularnej kalibracji i serwisowania maszyn

Maszyny laserowe muszą być regularnie serwisowane i dostrajane, żeby utrzymać właściwą jakość cięcia. Konieczna jest kontrola lamp, soczewek, luster i mechaniki. Nawet drobne odstępstwa mogą pogorszyć wyniki cięcia.

Kalibracja powinna być robiona przez przeszkolonych pracowników, a inwestycja w serwisowanie zwraca się przez dłuższą żywotność sprzętu i lepszą jakość produkcji.

Jak dobrać parametry cięcia do materiału?

Stal węglowa: Najczęściej używa się tlenu. Ważne, żeby dobrze dobrać ciśnienie tlenu i prędkość cięcia ze względu na ryzyko osadu i przypaleń.

Stal nierdzewna: Kroi się ją azotem, aby zapobiec zabarwieniu krawędzi. Lasery światłowodowe najlepiej się tu sprawdzają.

Aluminium: Potrzebuje dużej mocy lasera i azotu, a cięcie musi być szybkie, by uniknąć nadmiernego nagrzania i powstawania nierówności.

Mosiądz i miedź: To materiały trudno odbijające światło, więc wykluczony jest słaby laser. Dobre efekty daje laser światłowodowy i precyzyjne ustawienia.

Przed rozpoczęciem produkcji warto wykonać serię prób, żeby ustawić maszynę na najlepsze parametry.

Korzyści finansowe i organizacyjne z dokładnego laserowego cięcia profili

Mniej strat materiału i niższe koszty produkcji

Dzięki dużej dokładności można znacznie ograniczyć odpady i ilość poprawek, co przekłada się na niższe koszty. Elementy są rozkładane na arkuszu tak, żeby wykorzystać jak najwięcej materiału. Brak konieczności dalszej obróbki ręcznej zmniejsza także ilość pracy i koszt wykonania każdej sztuki.

Szybsza realizacja zamówień

Technologia laserowa oraz automatyczny załadunek i rozładunek sprawiają, że możliwa jest obróbka większej ilości materiału w krótszym czasie. Komputery sterujące pozwalają zmieniać wzory bez wymiany narzędzi. W rezultacie produkcja jest szybsza, a firma może przyjąć więcej zleceń lub szybciej zrealizować zamówienia, co daje przewagę na rynku.

Łatwość produkcji krótkich i długich serii

Laser dobrze sprawdza się zarówno przy produkcji masowej, jak i przy pojedynczych zamówieniach czy prototypach – nie są potrzebne drogie wykrojniki ani formy. Daje to znacznie większą elastyczność, pozwala łatwiej testować nowe projekty i szybciej dostosować się do zmian na rynku.

Ograniczenia i problemy związane z precyzyjnym cięciem laserowym profili

Ograniczenia grubości i typu materiału

Lasery najlepiej tną cienkie i średnio grube materiały. Przy bardzo grubych profilach mogą być mniej wydajne, a koszty rosną. Nie wszystkie materiały nadają się do cięcia laserem; metale silnie odbijające światło, na przykład miedź czy wybrane stopy aluminium, są trudniejsze w obróbce, a niektóre mogą wymagać większej mocy lub specjalnego sprzętu. Materiały wrażliwe na ciepło łatwo się deformują pod wpływem lasera.

Koszty inwestycji i szkolenia pracowników

Zakup nowoczesnej maszyny CNC do cięcia laserowego to poważny wydatek, szczególnie dla małych firm. Trzeba też przeznaczyć środki na szkolenie operatorów, bo obsługa tej technologii wymaga specjalistycznej wiedzy. Niewykwalifikowany personel może popełnić błędy prowadzące do strat i przestojów w produkcji.

Jak będzie wyglądać przyszłość precyzyjnego cięcia laserowego?

Nowe technologie i pełna automatyzacja

W najbliższych latach producenci będą tworzyć coraz mocniejsze i bardziej uniwersalne lasery, które poradzą sobie z jeszcze większą liczbą materiałów i grubości. Przyszłość to także w pełni zautomatyzowane linie produkcyjne z inteligentnymi systemami kontroli jakości i robotami, które samodzielnie monitorują i korygują parametry pracy w czasie rzeczywistym. Dzięki temu produkcja stanie się szybsza i tańsza, a precyzja jeszcze większa. Rozwój oprogramowania CAD/CAM pozwoli także lepiej planować i optymalizować cały proces produkcyjny.

Jeszcze dokładniejsze cięcie i nowe możliwości techniczne

Prace nad węższymi wiązkami, dokładniejszym ustawianiem głowic i lepszymi czujnikami pozwolą w przyszłości robić jeszcze mniejsze i bardziej złożone elementy z dużą powtarzalnością. Wykorzystanie algorytmów sztucznej inteligencji do analizy danych oraz lasery o bardzo krótkich impulsach pozwolą wycinać delikatne i bardzo precyzyjne części bez ryzyka uszkodzenia.

To wszystko sprawi, że laserowe cięcie profili stanie się jeszcze bardziej uniwersalne i popularne w świecie przemysłu, dając możliwości niedostępne kiedyś dla inżynierów i projektantów.

- Jak przygotować ziemię pod trawnik i uprawy? - 28 stycznia, 2026

- Budzą Cię swędzące ślady na skórze, to mogą być pluskwy - 19 stycznia, 2026

- Nawozy mineralne – jak zadbać o rozwój swoich roślin w 2026? - 14 stycznia, 2026