Odpady uznawane są za paliwo ekologiczne w takich krajach jak Szwecja czy Norwegia. W Polsce, nieustannie nowelizowany, projekt ustawy o OZE nie przyjmuje termicznej utylizacji odpadów za źródło ekologicznej energii.

Gospodarka odpadami komunalnymi stanowi istotny element w prawidłowym funkcjonowaniu dużych aglomeracji miejskich, takich jak Kraków. Rozwijanie systemu o nowe ekologiczne technologie w tym zakresie jest niezwykle istotne. Kraków, dzięki budowie Zakładu Termicznego Przekształcania Odpadów, stał się jednym z najlepiej funkcjonujących miast

w Polsce, w dziedzinie gospodarki odpadami. Jednak to nie jedyne wyzwanie jakie stoi przed miastem w najbliższych latach. Do 2020 roku udział zielonej energii w ogólnym bilansie energetycznym ma osiągnąć 20%. Jest to duża część, osiągnięcie takiego poziomu przy obecnym wykorzystaniu niekonwencjonalnych źródeł energii będzie bardzo trudne. Aby możliwe było uzyskanie tego poziomu, konieczne są inwestycje we wszelkiego typu instalacje produkujące energię uznawaną za „energię zieloną”. Zakład Termicznego Przekształcania Odpadów w Krakowie w 2017 roku uzyskał status elektrowni, co pozwala na zwiększenie o około 8% udziału energii zielonej w ogólnym bilansie energetycznym miasta. Jednak jest to jedna z niewielu takich instalacji. Z tego powodu należy prowadzić wzmożone działania inwestycyjne w tym zakresie.

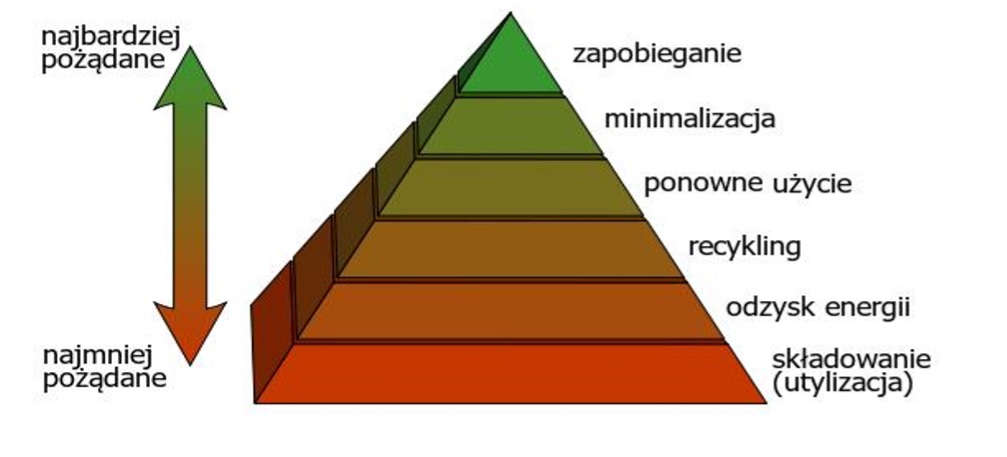

Zgodnie z polityką Unii Europejskiej odzysk energii elektrycznej i ciepła, zawartych w odpadach, jest bardziej pożądaną formą niż ich składowanie. Hierarchia postępowania z odpadami, którą przedstawia poniższy rysunek, pokazuje, że jest to bardziej ekologiczny sposób postępowania z odpadami niż najczęściej stosowane obecnie składowanie odpadów na wysypiskach, jednak znajduje się on w dolnej części tej piramidy. Musimy zwrócić uwagę że aby dobrze gospodarować odpadami należy uwzględnić każdy z tych etapów.

Rys. 1. Hierarchia postępowania w gospodarce odpadami

Obecne przepisy prawne nakładają ograniczenie co do masy odpadów jaka może trafiać na składowiska. Od 2020 roku należy ograniczyć masę odpadów przekazanych do składowania do 35%. W chwili obecnej na terenie Krakowa ilość ta jest równa aż 86%. Aby było możliwe spełnienie tych restrykcyjnych norm wdrożono projekt „Program Gospodarki Odpadami Komunalnymi w Krakowie”, realizowany w ramach Programu Operacyjnego Infrastruktura i Środowisko. Głównym celem przedsięwzięcia jest zrealizowanie założeń z zakresu gospodarki komunalnej na terenie Krakowa, oraz organizacja tego systemu. Kluczową inwestycją zrealizowaną w ramach tego projektu była budowa nowoczesnego Zakładu Termicznego Przetwarzania Odpadów na terenie Krakowa. Pozwoliło to na doprowadzenie systemu do pełnej zgodności z przepisami zarówno krajowymi jak i unijnymi. Instalacja pozwala na zagospodarowanie aż 220 tys. ton odpadów komunalnych rocznie, co czyni ją najważniejszym elementem systemu gospodarki odpadami. Dzięki ZTPO Kraków uzyska dwie bardzo znaczące korzyści: po pierwsze przy założonym poziomie selektywnej zbiórki odpadów na poziomie 55%, pozwoli to na zmniejszenie aż o 13% ilości odpadów kierowanych na składowisko. Drugim bardzo ważnym aspektem jest wydłużenie czasu eksploatacji składowiska „Barycz”. Działania te odbywają się przy zachowaniu najwyższych standardów ochrony środowiska. Jest to możliwe dzięki zastosowaniu najnowocześniejszej instalacji spełniającej wymogi tzw. BAT (najlepszej dostępnej technologii).

Spalarnia znajduje się na terenie Krakowa – Nowej Huty, przy ulicy Giedroycia. Zakład został uruchomiony 3 grudnia 2015 roku. Inwestycja została zrealizowana przez Krakowski Holding Komunalny S.A, który jest właścicielem spalarni. Całkowity koszt realizacji inwestycji wyniósł 673 mln zł, aż 55% tej kwoty stanowi dofinansowanie ze środków Unijnych. Wkład Krakowskiego Holdingu Komunalnego to około 301 mln zł, znaczna część tej kwoty to pożyczka udzielona przez Narodowy Fundusz Ochrony Środowiska i Gospodarki Wodnej, w wysokości 298 mln zł.

Rys. 2. Zakład termicznego przekształcania odpadów

Zakład termicznego Przekształcania Odpadów składa się z trzech budynków:

- budynek administracyjno-biurowy – jest zlokalizowany bezpośrednio od strony ulicy Giedroycia. Znajdują się w nim pomieszczenia biurowe, socjalne oraz sale konferencyjne. Pełni także funkcję edukacyjną, ponieważ na jego terenie prowadzone są zajęcia dla grup.

- główny budynek procesowy – pełni funkcje produkcyjne oraz technologiczne. W jego wnętrzu znajdują się główne węzły technologiczne: węzeł przyjęcia i przygotowania odpadów, węzeł spalania odpadów, węzeł odzysku, przetworzenia i wyprowadzenia energii oraz węzeł oczyszczania spalin.

- budynek gospodarki pozostałościami procesowymi – jest połączony technologicznie z głównym budynkiem procesowym. W jego skład wchodzi węzeł waloryzacji żużla oraz węzeł stabilizowania i zestalania. W budynku zlokalizowany jest plac do sezonowania żużla oraz silosy popiołów lotnych i reagentów.

- oraz obiekty infrastruktury technicznej – w skład ZTPO wchodzą również wagi samochodowe, drogi wewnątrzzakładowe parkingi oraz stacja transformacyjna. Obiekt jest wyposażony w instalacje wodno-kanalizacyjne, elektryczne, retencyjne i przeciwpożarowe.

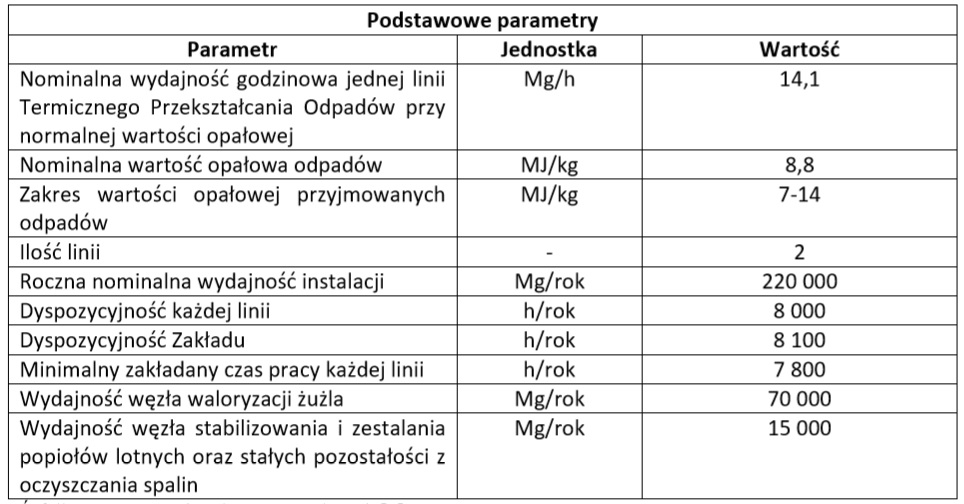

Tab. 1 Podstawowe parametry ZTPO

Proces termicznego przekształcania odpadów realizowany jest w następujących węzłach technologicznych:

1.

Węzeł przyjęcia i przygotowania odpadów do procesu spalania – proces przetwarzania odpadów zaczyna się od wjazdu samochodów na teren zakładu. Przy bramie wjazdowej zamontowane są wagi samochodowe. Dzięki podwójnemu warzeniu (przy wjeździe i wyjeździe) można określić dokładną wagę odpadów przywiezionych do spalarni. W bramie znajdują się czujniki wykrywające odpady radioaktywne. W przypadku wykrycia niebezpiecznego ładunku uruchamia się alarm, co pozwala na uniknięcie dostania się do zakładu odpadów radioaktywnych. Po zważeniu pojazdu oraz sprawdzeniu karty przekazania odpadów, samochód zostaje skierowany do hali rozładunkowej. Znajduje się tam sześć stanowisk, na których odbywa się rozładunek odpadów do jednokomorowego bunkra o pojemności 9640 m3. Wewnątrz bunkra znajdują się dwie suwnice, wyposażone w chwytaki, służące do przemieszczania oraz mieszania odpadów.

Hala rozładunkowa jest wyposażona w systemy minimalizujące oddziaływanie na środowisko jak:

myjnia najazdowa dla kół samochodów (ma na celu zapobieganie wydostawaniu się zanieczyszczeń z hali rozładunkowej),

system termograficznego monitoringu (pozwala na stałą kontrolę poziomu oraz temperatury odpadów w bunkrze),

system podciśnienia wraz z kolumną deodoryzacyjną z węglem aktywnym (pozwalają całkowicie ograniczyć wydostawanie się odorów na zewnątrz).

2.

Węzeł spalania odpadów i odzysku energii – w jego skład wchodzą systemy spalania odpadów na ruszcie. Proces podzielony jest na następujące układy:

Układ podawania odpadów. Odpady znajdujące się w bunkrze na odpady stale poddawane są procesowi mieszania i homogenizacji, co pozwala zapobiec blokowaniu leja zasypowego. Rozdrobnione odpady podawane są za pomocą suwnic wyposażonych w chwytaki do leja zasypowego. Lej wyposażony jest w śluzę załadunkową oraz czujniki napełnienia. Konstrukcja leja całkowicie uniemożliwia wytworzenie się zatorów oraz przedostanie się płomienia do bunkra. Na końcu leja znajduje się zasuwa odcinająca wyposażona w hydrauliczny napęd, pozwala to na szczelne odcięcie podczas przestojów w pracy instalacji oraz jej rozruchów. Dozowniki tłokowe pozwalają na równomierne rozłożenie odpadów na powierzchni rusztu. Odpady które nie nadają się do termicznego przetworzenia (np. ze względu na wielkość frakcji) kierowane są do otworu obsługowego a następnie trafiają poza teren bunkra.

Układ rusztu chłodzonego powietrzem. Na ruszcie odbywa się proces spalania odpadów. Dozowniki tłokowe rozkładają równomiernie na jego powierzchni określoną liczbę odpadów. Spalanie odbywa się na trzech odcinkach rusztu podzielonych na strefy. Pierwszy i drugi odcinek ma konstrukcję rusztu posuwisto zwrotnego przeciwbieżnego o nachyleniu 10°. Trzeci odcinek to ruszt poziomy posuwisto zwrotny. Wszystkie odcinki są chłodzone przy użyciu powierza pierwotnego, podawanego za pomocą systemu dysz ułożonych w dwu rzędach. Na dwóch pierwszych odcinkach rusztu odbywa się suszenie, odgazowywanie i wstępne spalanie odpadów, natomiast całkowite ich spalenie następuje na trzecim odcinku rusztu. W celu zapewnienia stabilności procesów, w komorze oraz kanałach spalania, utrzymywane jest podciśnienie. Dzięki zastosowanej geometrii komory dopalania oraz odpowiedniej mieszaninie spalin w strefie przejściowej (znajdującej się między komorą spalania a dopalania), możliwe jest utrzymanie temperatury spalin powyżej 850 oC, przy czasie przebywania spalin powyżej 2 sekund. Regulacja ilości tlenu zawartego w spalinach możliwa jest poprzez zawracanie nadwyżki powietrza wtórnego. Zastosowanie tej technologii stanowi podstawę do redukcji zanieczyszczeń powstających w procesie spalania. Układ rusztu został wyposażony w dwa pomocnicze palniki zasilane olejem opałowym. Mają one na celu pomóc w utrzymaniu minimalnej temperatury w komorze dopalania oraz na każdym z palenisk. Proces spalania realizowany jest w taki sposób, aby pozostałości po spalaniu spełniały następujące warunki: straty prażenia wynoszą poniżej 5% suchej masy lub całkowity węgiel ograniczy stanowi poniżej 3% suchej masy.

Układ doprowadzenia powietrza do spalania. Powietrze stanowi niezbędny element w procesie spalania. Do wprowadzania powietrza służą dwa układy składające się z podgrzewaczy oraz wentylatorów, zarówno powietrza pierwotnego jak i wtórnego. Do procesu spalania odpadów używane jest pierwotne powietrze (zasysane z hali rozładunkowej oraz bunkra na odpady). Powietrze pierwotne najpierw przechodzi przez system podgrzewania, a następnie kierowane jest do warstwy odpadów na ruszcie przy pomocy dysz. Powietrze wtórne zasysa się z górnej części kotła. Następnie jest ono kierowane do strefy turbulencji, znajdującej się pomiędzy paleniskiem, a komorą dopalającą. Powietrze wtórne rozprowadzane jest za pomocą dwupoziomowego systemu dysz, które są oddzielnie regulowane. Ilość powietrza wtórnego doprowadzanego do procesu jest zależna od stopnia obciążenia kotła.

Układ palników. Podczas procesu spalania najistotniejszym elementem jest utrzymanie odpowiedniej temperatur. W tym celu każde z palenisk wyposażono w dwa palniki pomocnicze o mocy 12 MWt każdy. Są one zasilane lekkim olejem opałowym o wartości opałowej 42 MJ/kg, który rozpylany jest przy pomocy sprężonego powietrza.

Odżużlanie i odpopielanie. Żużel powstający podczas spalania opada z rusztu przez powietrzne szczeliny do dwóch odżużlaczy z zamknięciem wodnym. Następnie poddawany jest procesowi schładzania wodnego, aż jego temperatura wyniesie maksymalnie 90°C. Tak przygotowany żużel kieruje się za pomocą podajników taśmowych na sita. Na sitach następuje oddzielenie frakcji metali żelaznych przy użyciu separatorów magnetycznych. Wydziela się również frakcje w przedziale 150 do 300 mm. Frakcje spełniające ten warunek kierowane są przy pomocy hermetycznie zamkniętego układu przenośników do węzła waloryzacji żużla, znajdującego się w budynku gospodarki odpadami procesowymi. Frakcja nie spełniająca tego warunku kierowana jest ponownie do bunkra na odpady i przeznaczona jest do ponownego spalenia.

System odzysku ciepła. System składa się z obiegu wodno-parowego, wraz z układem dozowania środków chemicznych do wody zasilającej kocioł. Głównym urządzeniem służącym do odzysku jest kocioł odzysknicowy z naturalnym obiegiem spalin. Zanim woda trafi do kotła jest podgrzewana w wymiennikach ciepła – ekonomizerach. Następnie w kotle produkuje się przegrzaną parę wodną poprzez wymianę ciepła ze schłodzonymi spalinami (o temperaturze 180°C). Powstała w ten sposób przegrzana para wodna ma temperaturę 415°C i ciśnienie równe 40 bar. Jest ona kierowana bezpośrednio do węzła wytwarzania i przesyłania energii elektrycznej. Czyszczenie powierzchni kotła odbywa się automatycznie przez zastosowanie kolektorowego układu strzepującego. Pyły przesyłane są do silosów popiołów lotnych, które znajdują się w budynku gospodarki pozostałościami procesowymi. Wodę zasilającą poddaje się uzdatnianiu poprzez dodawanie rozcieńczonego roztworu wodorotlenku sodu oraz wody amoniakalnej.

3.

Węzeł przetworzenia i wyprowadzenia energii. Energia elektryczna jest wytwarzana przez obieg wodno-parowy, w którego skład wchodzą:

- układ turbin (parowa z generatorem energii elektrycznej),

- układ pary głównej, pary o niskim ciśnieniu oraz pary upustowej,

- kondensator z chłodzeniem wodnym,

- układ kondensatu,

- próżniowy układ skraplacza.

Moc turbiny elektrycznej w trybie kondensacyjnym wynosi około 16,2 MWe, a znamionowa moc generatora 16,9 MWe. W trybie kogeneracji moc elektryczna wynosi około 10,5 MWe. Moc cieplna oddawana do sieci ciepłowniczej wynosi maksymalnie 3 MWt dla dwóch linii. Wytworzona w ten sposób energia wykorzystywana jest do ogrzewania wody użytkowej na potrzeby instalacji ZTPO oraz dostarczenia do sieci ciepłowniczej miasta Krakowa, w postaci wody podgrzanej do temperatury 135°C w zimie i 70°C w lecie. Energia elektryczna jest zużywana na potrzeby własne instalacji oraz przekazywana do sieci zewnętrznej za pomocą stacji transformatorowej wysokiego napięcia.

4.

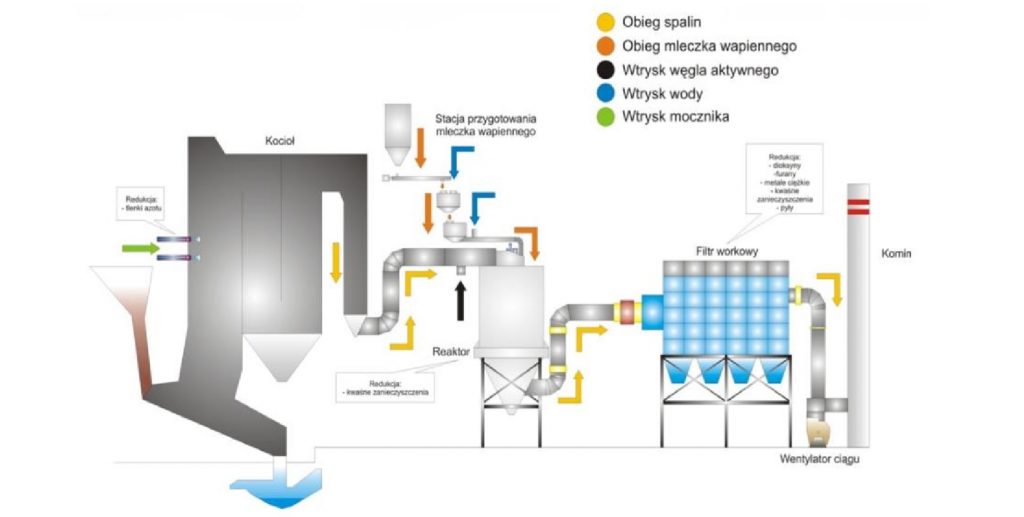

Węzeł oczyszczania spalin. W procesie termicznego przekształcania odpadów powstają gazy odlotowe. Ich oczyszczenie odbywa się metodą półsuchą i składa się z następujących etapów:

- etap I – redukcja tlenków azotu, jest to metoda selektywnej niekatalitycznej redukcji tlenków azotu (SNCR) z wtryskiem mocznika,

- etap II – neutralizacja związków siarki, chloru i fluoru, odbywa się poprzez zastosowanie półsuchej metody odsiarczania (SDR) z wtryskiem mleczka wapiennego,

- etap III – wtrysk węgla aktywnego w postaci pylistej, ma na celu całkowite usunięcie węgla organicznego, par rtęci, furanów i dioksan,

- etap IV – filtrowanie cząstek stałych, przy pomocy filtrów workowych.

Stabilizacja i zestalanie polega na przekształcaniu odpadów niebezpiecznych w odpady inne niż niebezpieczne, według przyjętego kryterium kwalifikacji odpadów. Jest to możliwe poprzez mieszanie odpadów procesowych z dodatkami oraz spoiwami hydraulicznymi.

Pozostałości procesowe przechowywane są w silosach, umieszczonych w pomieszczeniu węzła stabilizacji i zestalania. Transport do silosów odbywa się przy użyciu transportu pneumatycznego. Rozładunek silosów odbywa się w hermetycznych warunkach. Popioły mieszane są z wodą, spoiwami hydraulicznymi (wapnem i cementem), oraz dodatkami chemicznymi. Proces stabilizowania i zestalania odbywa się w dwóch etapach. W pierwszym etapie, tak zwanym stabilizowaniu, wykonuje się reaktywne mieszanie, w czasie którego następuje konwersja rozpuszczalnych składników nieorganicznych na rozpuszczalne produkty. Jest to możliwe dzięki użyciu odpowiednich środków chemicznych. Procedura ta ma na celu uniemożliwienie wypłukiwania się związków metali ciężkich. Drugi etap – zestalanie, polega na dodaniu spoiw hydraulicznych, stanowiących dodatkową ochronę. Bariera ta charakteryzuje się rożnymi mechanizmami wiązania chemicznego. Po procesie stabilizacji i zestalania, odpady przechowywane są przez okres około miesiąca po czym wywożone są na składowisko odpadów.

Rys. 3 Schemat działania systemu oczyszczania spalin

Systemy pomocnicze. W opisanym wcześniej systemie przetwarzania odpadów można wyróżnić następujące systemy pomocnicze:

- System zasilania wodą serwisową, doprowadza wodę do procesów zasadniczych. Składa się z pompy, zbiornika wody procesowej oraz wody recyrkulacyjnej.

- System wody uzupełniającej dostarcza wodę do pozostałych procesów. Wytwarza wodę demineralizowaną poprzez zastosowanie systemu odwróconej osmozy.

- System wstępnego oczyszczania ścieków ma za zadanie oczyścić ścieki zanim trafią do oczyszczalni. W jego skład wchodzi: krata, separator oleju, zbiorniki oraz pompy tłoczące.

- System sprężonego powietrza dostarcza powietrze do urządzeń układów pomiarowych i sterowniczych oraz aparatury technologicznej.

- System dezodoryzacji ma za zadanie usuwać zapachy z bunkra hali rozładunkowej podczas postoju instalacji. Składa się z kolumny deodoryzacyjnej z węglem aktywnym.

- Pomocniczy system zasalania w paliwo podaje olej do palnika pomocniczego i generatora awaryjnego.

Rys. 4. Schemat działania ZTPO

Z założenia ZTPO jest instalacją odzyskującą energię z termicznego przekształcania odpadów, przy minimalnym udziale zasobów pochodzących od podmiotów zewnętrznych. Rozwiązanie zapewnia maksymalne wykorzystanie odzyskanej energii, przede wszystkim na potrzeby własne, ale też znaczna część przekazywana jest dalej.

Zakładana roczna wielkość produkcji energii:

- elektrycznej: 110 000 MWh/rok,

- ciepło: 325 000 MWh/rok.

Szacowane maksymalne zużycie na potrzeby pracy instalacji:

- energia elektryczna: 28 000 MWh/rok,

- ciepło: 35 000 MWh/rok.

Nadwyżka energii:

- elektrycznej: 82 000 MWh/rok,

- ciepło: 290 000 MWh/rok.

Źródłem energii elektrycznej i ciepła jest energia odzyskana z procesu spalania odpadów w ZTPO, przetworzona w zespole turbogeneratora, w procesie kogeneracji i kondensacji. Efektywność zakładu spełnia poziom pozwalający uzyskać status instalacji realizującej proces odzysku R1 (wykorzystanie głównie jako paliwa bądź innego środka wytwarzania energii), według kryterium zapisanego w dyrektywie 2008/98/W5. Energia odzyskana podczas spalania, zostaje przetworzona w energię elektryczną oraz ciepło. W spalarni funkcjonuje zespół kompletnych parowo-wodnych wymienników ciepła, jako źródła zasilania miejskiej sieci ciepłowniczej, oraz stacja transformatorowa służąca do wysyłania energii elektrycznej. Energia elektryczna po zaspokojeniu potrzeb własnych zostaje odsprzedana, tak samo postępuje się w przypadku ciepła. System ten stanowi kompletną instalację produkującą energię w kogeneracji, nie wykorzystując tradycyjnych form paliwa. W rozwiązaniu konstrukcyjnym zastosowano turbinę parową kondensacyjno-upustową (z upustem regulowanym) z generatorem. Dwie linie termicznego przekształcania odpadów współpracują z pojedynczym węzłem przetworzenia i wyprowadzenia energii. Roczna ilość termicznie przekształcanych odpadów wynosi około 220 000 Mg. Zakładana wartość opałowa odpadów to 8,8 MJ/kg przy minimalnym czasie pracy 7900 h/rok. Zakładane wartości pozwalają na uzyskanie przez zakład 16,9 MW mocy elektrycznej zainstalowanej.