Ogniwa fotowoltaiczne (ang. Photovoltaic, PV), dzięki absorpcji i konwersji promieniowania słonecznego, stanowią źródło energii elektrycznej.

Stosowane są w trzech podstawowych dziedzinach:

- w elektronice powszechnego użytku,

- w systemach wolnostojących,

- w systemach dołączonych do sieci elektroenergetycznej.

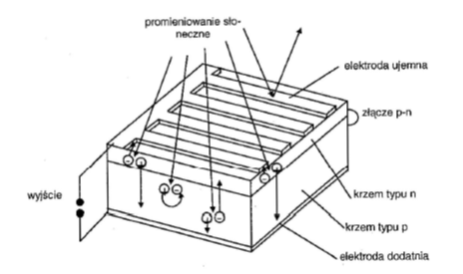

Ogniwo fotowoltaiczne składa się z następujących elementów:

- z płytki krzemowej mono- lub polikrystalicznej, w której wytworzone zostało złącze p-n,

- z kontaktów (elektrody przedniej i tylnej, przy czym przednia elektroda powinna być ukształtowana tak, aby jak największa ilość promieniowania padającego mogła dostać się do obszaru złącza, którego głębokość ogranicza możliwość przenikania promieniowania w głąb krzemu),

- z warstwy odblaskowej, która pokrywa przednią powierzchnię ogniwa.

Rysunek 4. Schemat konwersji fotowoltaicznej w krzemowym ogniwie słonecznym

Źródło: Klugmann-Radziemska E., 2009

Półprzewodniki (np. krzem) są materiałami, które w odpowiednich warunkach wykazują zdolność przewodzenia prądu. Ich istota przewodnictwa polega na tym, iż ładunki elektryczne sieci krystalicznej przemieszczają się pod wpływem pola elektrycznego lub cieplnych drgań sieci krystalicznej.

Można wyróżnić półprzewodniki typu n i typu p. Te, które zawierają domieszki (np. arsenu As) i które dają elektrony swobodne, nazywane są półprzewodnikami typu n ( negative – ujemny). W wyniku wprowadzenia do półprzewodnika niewielkiej ilości np. glinu Al, otrzymany zostanie w nim nadmiar dziur (ładunek dodatni) i będzie on nosił będzie nazwę półprzewodnika p (positive – dodatni). Płytki krzemu n i p doklejone do siebie tworzą złącze p-n.

W miejscu styku złącza p-n znajduje się wewnętrzne pole elektryczne, które określa się mianem bariery potencjałów lub obszarem ładunku przestrzennego. Pole to wytwarzane jest przez zgromadzone po obu stronach granicy warstwy ładunki elektryczne posiadające znak przeciwny do znaku nośników większościowych warstwy. Gdy do złącza przeniknie promieniowanie słoneczne (energia cieplna), wówczas dojdzie do obniżenia bariery potencjału na metalowych elektrodach przymocowanych do płytek p i n oraz pojawi się różnica potencjałów – napięcie fotowoltaiczne [1].

Zjawisko napięcia fotowoltaicznego uzależnione jest od mocy padającego promieniowania. Elementy, które wykorzystują zjawisko fotowoltaiczne, same wytwarzają siłę elektromotoryczną i nie potrzebują dodatkowego zasilania. Są one przetwornikami generacyjnymi, które reagują na promieniowanie elektromagnetyczne w zakresie widzialnym lub podczerwonym i przekształcają energię tego promieniowania w energię elektryczną.

Ogniwa fotowoltaiczne wciąż najczęściej produkowane są z krystalicznego krzemu. Posiada on bowiem oczywiste zalety, wśród których wyróżnić należy powszechność występowania i posiadanie przerwy energetycznej charakteryzującej się dobrym dla konwersji fotowoltaicznej dopasowaniem.

Krzem jest półprzewodnikiem posiadającym skośną przerwę energetyczną o współczynniku absorpcji optycznej zwiększającym się powoli wraz ze wzrostem fotonów ponad krawędź absorpcji. W celu pochłonięcia możliwie największej części promieniowania słonecznego, wykorzystać należy stosunkowo grubą warstwa krzemu. Przerwa energetyczna czystego krzemu w temperaturze 300 K wynosi 1,12 eV i jest ona mniejsza od przerwy optymalnej dla konwersji energii elektrycznej.

Czysty krzem produkowany jest z piasku (SiO2) i otrzymywany w procesie redukcji, który odbywa się w temperaturze 1800 °C w specjalnie do tego celu zaprojektowanych piecach. Uzyskany w ten sposób materiał posiada 98-99 % czystego krzemu. Do wyprodukowania 1 kg krzemu potrzeba od 15 do 25 kWh energii elektrycznej. Ogniwa monokrystaliczne wytwarzane są w wyniku krystalizacji stopionej cieczy. Wśród metod otrzymywania monokryształów, największą popularnością cieszy się metoda autorstwa Czochralskiego. Polega ona na tym, iż wzrost kryształów odbywa się bez kontaktu z tyglem, dzięki czemu otrzymuje się czysty materiał o niewielkiej ilości defektów. Możliwa jest kontrola parametrów technologicznych, w tym kontrola średnicy poprzez dobór odpowiedniej mocy grzania – wzrost i własności kryształów zależą od rozkładu temperatury w strefie wzrostu i chłodzenia kryształu. Proces przebiega w temperaturze 1410°C i w atmosferze argonu. Do stopionego krzemu opuszcza się zarodź monokryształu. Następnie jest ona powoli wyciągana i jednocześnie obracana wokół własnej osi. Temperatura i prędkość wyciągania monokryształu muszą być ściśle kontrolowane, ponieważ w sytuacji gdy prędkość wyciągania jest większa niż prędkość krystalizacji, średnica monokryształu maleje. Natomiast jeśli prędkość wyciągania jest wolniejsza niż prędkość krystalizacji, średnica rośnie. Dlatego prędkości trzeba dobrać tak, aby były sobie równe. Typowe monokryształy otrzymane tą metodą mają 300 mm średnicy i do 2 m długości. Kolejną metodą wytwarzania krzemu monokrystalicznego jest topienie strefowe. W powyższych procesach kolejnym etapem produkcji ogniw jest cięcie bloków krzemu. Jest on niekorzystny, ponieważ ponad połowa materiału zostaje utracona. Dlatego opracowano metodę wyciągania cienkich taśm krzemowych, których nie trzeba dodatkowo ciąć. Można wyróżnić dwa rodzaje tego procesu różniące się sposobem wyciągania: na siatce i na podłożu. Metoda wyciągania taśm krzemowych polega na wzroście monokryształu na krawędzi sieci lub ramy. Przebieg jest inicjowany za pomocą dwóch zarodzi, między którymi zaczyna wzrastać monokryształ. Początek jest niezwykle istotny, ponieważ od niego zależy jakość całej taśmy. W tym procesie oszczędza się dużo materiału, gdyż nie ma strat przy cięciu na płytki. Niestety metoda ta nie daje na razie możliwości wyprodukowania krzemu o takiej jakości jak w sposobie Czochralskiego czy technice topienia strefowego [2].

Wytwarzanie ogniw polikrystalicznych jest procesem, podczas którego mieli się materiał krzemowy i następnie odlewa go w formie prostopadłościanu. Kontrolowane ogrzewanie i chłodzenie sprzyja krystalizowaniu się bloku w jednym kierunku, aby uzyskać homogeniczne kryształy o ziarnach wielkości od kilku milimetrów do kilku centymetrów. Granice ziaren stanowią defekty o zwiększonym prawdopodobieństwie rekombinacji i mogą wpływać na pogorszenie sprawności, która w efekcie mniejsza jest od ogniw monokrystalicznych. Bloki rozcina są na paski o grubości 0,3 mm.

Do najpopularniejszych ogniw produkowanych w technologii cienkowarstwowej należą:

- ogniwa amorficzne (a-Si) pozyskiwane z krzemu amorficznego,

- ogniwa z arsenku galu (GaAs) znajdujące zastosowanie w technice satelitarnej i bardzo rzadko w komercyjnych przedsięwzięciach z racji dużej kosztochłonności.

Bibliografia:

- Klugmann-Radziemska E., Fotowoltaika w teorii i praktyce, Wydawnictwo BTC, Legionowo 2010;

- Pluta Z., Słoneczne instalacje energetyczne, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2003